Hinweise für Konstrukteure

Designgrundlagen für Teile aus dem Spritzgusswerkzeug

Wandstärken

GMS-24 empfiehlt bei der Konstruktion von Formteilen die im Spritzguss hergestellt werden immer gleiche Wandstärken zu verwenden.

Hier gibt es einiges zu beachten. Bei einem Unterschied in den Wandstärken kann es zu Verzug und somit zu optischen und maßlichen Fehlern am Formteil führen. Für Versteifungsrippen empfehlen wir nicht mehr als 60% der allgemeinen Wandstäke zu verwenden. Siehe Abschnitt Verzug. Im Gegensatz zu spanend hergestellten Teilen aus Metall ist es wichtig zu wissen, dass Formteile aus dem Spritzguss entkernt werden müssen. An dieser Stelle ist weniger mehr. Hierzu beraten wir Sie schon in der Anfragephase.

Entformschrägen

Entformschrägen sind in einigen Bereichen unerlässlich. Mit steigender Anzahl von Versteifungsrippen wird auch die Entformkraft des Formteils aus dem Werkzeug stark zunehmen. Hier kann es zu einigen Komplikationen kommen. Zum einen wird eine erhöhte Kraft auf die Auswerferstifte kommen, bei filigranen Auswerfern z.B. mit Durchmesser 1mm kann es durchaus zu einen Werkzeugbruch kommen, da die Reibungskraft zwischen Formteil und Werkzeug übermäßig groß wird. Des Weiteren kann es auch zu optischen Fehlern kommen. Gerade Formteile mit optisch ansprechenden Oberflächen brauchen Entformschräge. Es gilt je rauer die Oberfläche desto größer muss auch die Entformschräge sein. Dies kann aus Erfahrung durchaus 5 Grad sein. Gängige Entformschrägen für nicht-Sichtbereiche liegen bei 1 Grad.

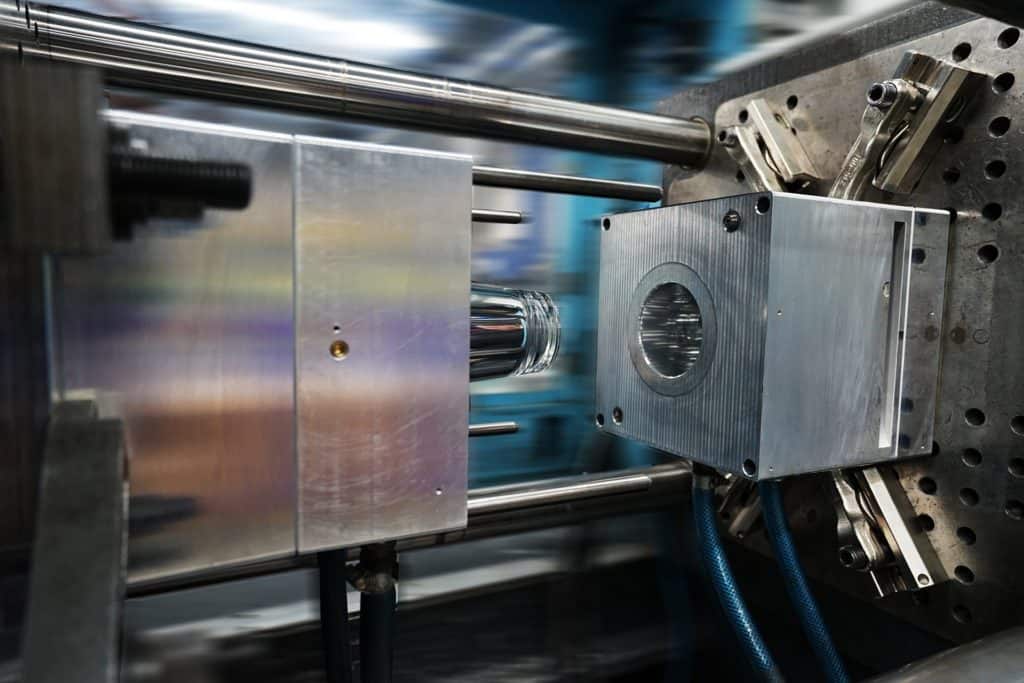

Angussysteme

Bei GMS-24 stehen verschiedene Angusssystem zur Verfügung. Wir bieten unseren Kunden eine breite Vielfalt an allen gängigen Systemen. Unser Ziel sind immer automatisch fallenden Teile, aber die Qualität steht meist im Vordergrund. Deswegen stehen wir immer mit unseren Kunden im engen Kontakt und finden den optimalen Weg zwischen Wirtschaftlichkeit und Qualität der Formteile. Hierzu zeigen wir einige Beispiele:

| Angussart | Vorteile | Nachteile | Bild |

| Tunnelanguss | Automatisches Abtrennen vom Formteil | Es ist eine Mindestgröße von 5mm Wandstäke notwendig |  |

| Filmanguss | Gute Anspritzmöglichkeit für flache Formteile | Nachträgliches entfernen norwendig |  |

| Schirmanguss | Für rotationsymetrische Bauteile optimal geeignet | Nachträgliches entfernen norwendig |  |

| Stangenanguss | Gutes Füllverhalten, Formteile werden rund. | Nachträgliches entfernen norwendig |  |

| Punktanguss über eine zweite Trennebene. | Automatisches Abtrennen vom Formteil | Aufwändig in der Herstellung |  |

| Beheizte Düse (Heißkanal) |

Automatisches Abtrennen vom Formteil. Materialersparniss, da kein Angussrest vorhanden. |

Aufwändig in der Herstellung |  |

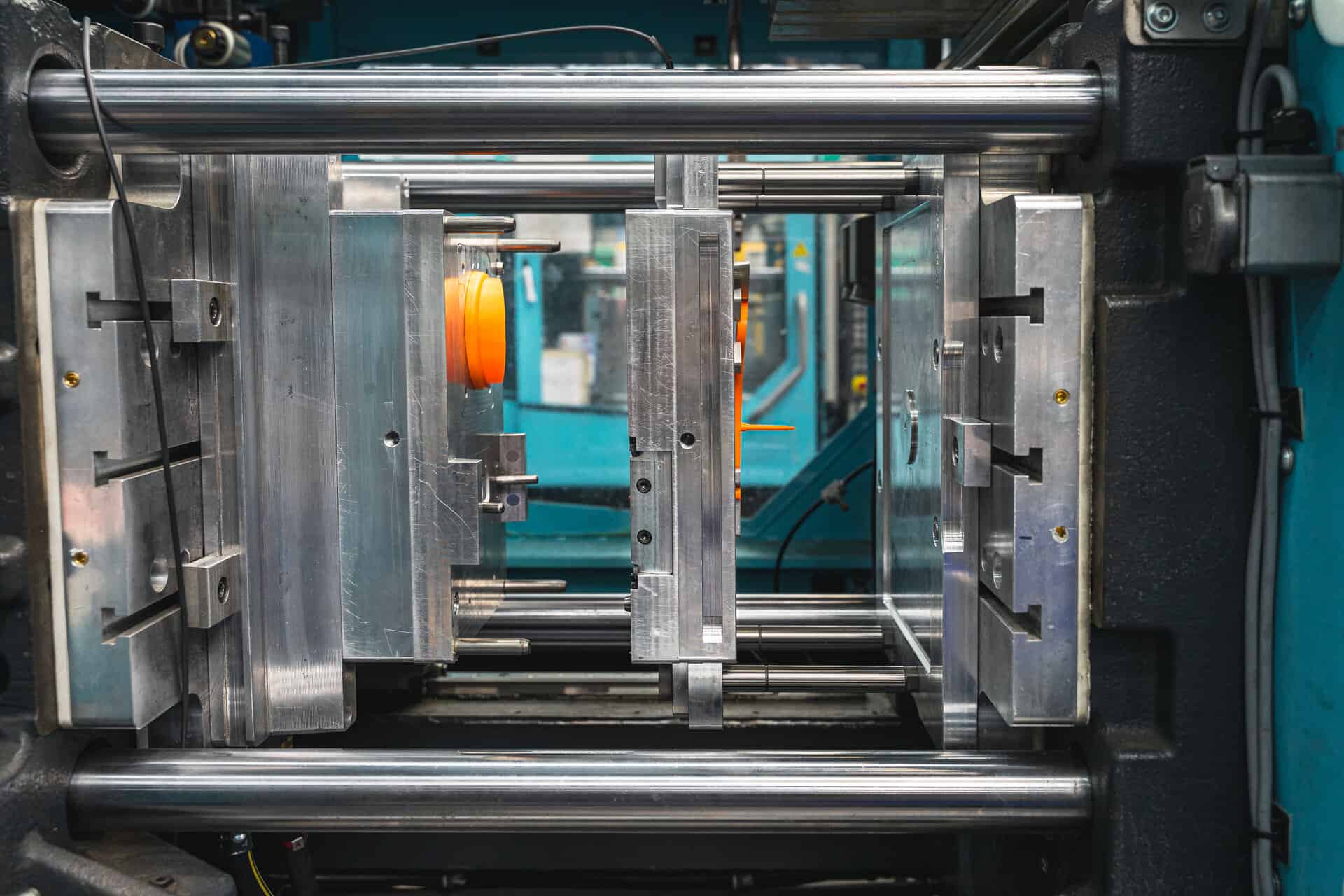

Auswerfersysteme

Grundsätzlich hat jedes Spritzgusswerkzeug ein Auswerfersystem. Wir bei GMS-24 haben drei Möglichkeiten um ein Formteil aus dem Spritzgießwerkzeug zu entformen. Auswerfer sind immer auf der Kernseite des Spritzgießwerkzeugs zu finden. Das bedeutet auf Nicht-Sichtseiten und Funktionsflächen, wie z.B. Schweißkanten. Die Abstimmung der Position wird bei kritischen Bauteilen mit dem Kunden, in der technischen Durchsprache, besprochen und festgelegt. Das Auswerferplattensystem wird in der Spritzgießmasche mit einer separaten Hydraulikeinheit angetrieben. Das System bewegt sich nach dem Öffnen des Spritzgießwerkzeug in der Auswerferseite nach vorne und entformt das Formteil.

Folgenden Möglichkeiten stehen uns zur Verfügung:

- Zylindrische Auswerfer, das ist die gängigste und wirtschaftlichste Methode.

- Flachauswerfer, diese sind deutlich teurer als zylindrische Auswerfer. Sie finden Ihre Verwendung bei schwer entformbaren Teilen, wo zylindrische Auswerfer keinen Platz mehr haben bzw. die Auswerferfläche zu gering wird.

- Konturauswerfer, hier wird ein Teil der Auswerferseite herausgelöst und an die Auswerferplatte gekoppelt. Dadurch kann der Konturauswerfer bei der Entformung helfen. Dies ist die aufwändigste Variante und wird z.B. eingesetzt, wenn besonders große Entformkräfte vorhanden sind.

Verarbeitungsschwindung

Nach dem Entformen aus dem Spritzgießwerkzeug entsteht die Schwindung des Kunststoffteils bis zum Erreichen der Raumtemperatur. Dies wird als Verarbeitungsschwindung (VS) bezeichnet. Des Weiteren entsteht noch die sogenannte Nachschwindung (NS). Dieser Anteil ist abhängig von den Bedingungen nach der Formteilherstellung. Die Verarbeitungsschwindung ist definiert als die Differenz zwischen Werkzeugmaß und Formteilmaß.

Es gibt noch einige Faktoren welche die Verarbeitungsschwindung beeinflussen.

Hier einige Beispiele:

- Unterschiedliche Werkzeugkonturtemperaturen

- Materialanhäufungen

- Erstarrte Randschichten

- Formteilgeometrie

- Füllstoffe im Material z.B. Glasfaser

Nachdruckwirkung:

Der Nachdruck ist der wichtigste Verarbeitungsparameter zur Beeinflussung der Verarbeitungsschwindung.

Hier gilt je höher der Nachdruck/Nachdruckzeit desto geringer die Schwindung.

Durch das Wirken des Nachdrucks wird zusätzliche Schmelze in die Kavität gefördert bis der Siegelpunkt erreicht ist. Hier ist die Auslegung des Angusses wichtig, denn die Schmelze erstarrt an der dünsten Stelle im Werkzeug. Ist der Anguss dieser Bereich so wird an dieser Stelle die Schmelze als erstes erstarren, somit können keine Maße mehr in die Kavität gefördert werden. Die Folge sind Formteilfehler wie Lunker, Einfallstellen, Maßabweichungen etc.

Abkühlwirkung:

Durch die Abkühlung entsteht die Schwindung und dadurch eine Dichtezunahme. Bei amorphen Thermoplasten ist dies relativ gering, z.B Polycarbonat (PC) 0,6%. Bei teilkristallinen Thermoplasten ist dies deutlich stärker ausgeprägt. Hier kommt ein erhöhter Nachschwund aufgrund der teilkristallinen Struktur zur Geltung. Bei gefüllten Werkstoffen z.B. PA6 GF30 kommt es auf Grund der Füllstoffe zu einer geringeren Schwindung, hier liegen wir in den Bereichen wie amorphe Thermoplaste. Hier ist die Menge des Füllstoffes entscheidend. Je mehr Füllstoff desto geringer die Schwindung.

Verzug von Kunststoffteilen:

Kein Spritzgussteil entspricht zu 100% dem vorgegebenen CAD-Model. Der Verzug in Formteilen kommt durch das unterschiedliche Schwindungsverhalten bedingt durch die Geometrie des Formteils, Füllgrad des Materials und unterschiedlichen Temperaturen im Werkzeug zustande. Dieser lässt sich nicht ganz vermeiden aber durchaus minimieren.

Bei GMS-24 setzen wir auf einen großen Erfahrungsschatz und können unsere Kunde dahingehend schon in der Angebotsphase beraten.

Hier einige Gestaltungshinweise:

Für Versteifungsrippen empfehlen wir max. 60% der angrenzenden Wandstärke. Grundsätzlich sollte ein Kunststoffteil so konstruiert sein, dass die Wandstärken möglichst gleich sind.

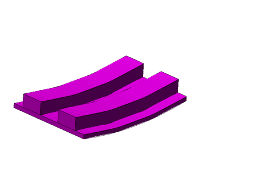

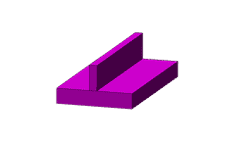

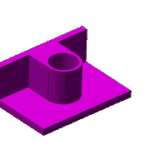

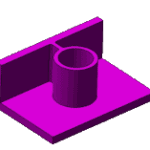

| Ungünstig | Günstig |

|

|

|

|

|

|

Verzugs in Ecken (Kasteneinfall)

Der Verzug in Ecken ist besonders bei Gehäuseteilen zu beobachten, man spricht dann vom sogenannten Kasteneinfall. Die Ursache ist das unterschiedliche Abkühlverhalten zwischen Kern und Außenwand. Des Weiteren ist in den Ecken eine Materialanhäufung zu finden.

Unsere Leistungen

Rapid-Tooling

Kunsttoffteile aus dem Aluminiumwerkzeug

Prototypen Spritzguss

Vorserien und Kleinserien

CNC-Fräsen

CNC-Fräsen aus Aluminium

Immer für Sie erreichbar

+49 (0) 6071 50820-0 oder

service@gms-24.de

Gerne besprechen wir Ihr Projekt persönlich mit Ihnen. Rufen Sie uns gerne an, schreiben Sie uns oder hinterlassen Sie Ihre Kontaktdaten.