Kunststoff Spritzguss

Vorserien und Kleinserien | bis 100 000 Stk.

und Prototypenspritzguss

Ihr Kundenbetreuer

Christian Schramek

Als Ihr Spezialist in Rapid-Tooling und Kunststoff Spritzguss, steht GMS-24 GmbH für individuelle Prototypen- und Kleinserienproduktion, selbst bei komplexesten Mikrokomponenten.

Unsere Expertise im präzisen Umgang mit verschiedenen Kunststoffen ermöglicht es uns, hochpräzise Spritzguss-Teile zu fertigen – von Prototypen bis hin zu Vorserien von bis zu 100.000 Stück. Unser 24h-Lieferservice garantiert die zügige Realisierung Ihrer Projekte.

Wenn es mal schneller sein darf – GMS-24 steht für 24h Lieferservice. Unser Rekord: 1000 Erstmuster innerhalb 24h Versandfertig ab Auftragseingang.

Spritzguss

Wie wir Ihnen helfen können:

Kunststoff Spritzguss von GMS24

Unsere Leistungen im Spritzguss

Dank flexibler Systeme sind wir in der Lage verschiedenste Fertigungsverfahren anzubieten.

| Spritzgießwerkzeuge mit einer Kavität | Spritzgusswerkzeuge mit nur einer Kavität, es kann pro Spritzgusszyklus nur ein Artikel gefertigt werden. |

| Spritzgießwerkzeuge mit Schiebern | Spritzgusswerkzeuge mit Schiebern ermöglichen das vollautomatische Entformen von Hinterschnitten. |

| Spritzgießwerkzeuge mit Mehrkavitäten | Im Spritzgießwerkzeug werden mehrere Kavitäten mit der gleichen Form eingebracht, hierdurch verringern sich die Stückkosten. |

| Spritzguss von Familienwerkzeug | Im Spritzgießwerkzeug werden mehrere unterschiedliche Kavitäten eingebracht. Dadurch lassen sich die Werkzeugkosten reduzieren. |

| Umspritzen von Einsätzen Insertechnik | Im Spritzgießwerkzeug werden von Hand Metalleinleger eingelegt und mit heißer Kunststoffschmelze umspritzt. Z.B. werden so Gewindeeinsätze, Kontakte oder Kugellager umspritzt. |

| Zweikomponentenspritzguss Overmoulding | Vorgefertigte Teile, die erste Komponente, wird in das Spritzgießwerkzeug von Hand eingelegt, um sie zu überspritzen. Diese Technik macht es möglich Produkten mit verschieden Eigenschaften herzustellen. |

Unser Service im Spritzguss

Mit unserem Spritzguss-Service können Sie von Prototypen bis hin zur Kleinserie alles abdecken.

| Werkzeugmaterialien | Wir verwenden für die Herstellung der Spritzgusswerkzeuge ausschließlich hochfestes Aluminium |

| Werkzeuglagerung | Wir lagern Ihre Spritzgusswerkzeugeinsätze bis 2 Jahre kostenlos. |

| Lieferzeiten | – Gängige Lieferzeiten für die Herstellung eines Spritzgusswerkzeugs aus Aluminium liegen zwischen 2 und 6 Wochen. – Lieferzeiten für Nachbestellungen von Spritzgussteilen aus Kunststoff liegen zwischen 5 bis 10 Arbeitstagen. |

| Qualitätssicherung | Mess und Prüfberichte, sowie Materialzertifizierungen oder Datenblätter erhalten Sie auf Anfrage. Weiterhin werden von jeder Produktion von uns Rückstellmuster eingelagert und für 12 Monate aufbewahrt. |

| Erstmuster | Sie erhalten zwischen 10 und 20 Teile zur Erstmusterprüfung. |

| Änderungen am Spritzgusswerkzeug | Im Prototypenspritzguss sind Änderungen auf der Tagesordnung. Wir haben die Möglichkeit der Nachbearbeitung sowie das Herstellen von Einsätzen. |

Kunststoff Spritzguss – für Prototypen und Kleinserien mit GMS24

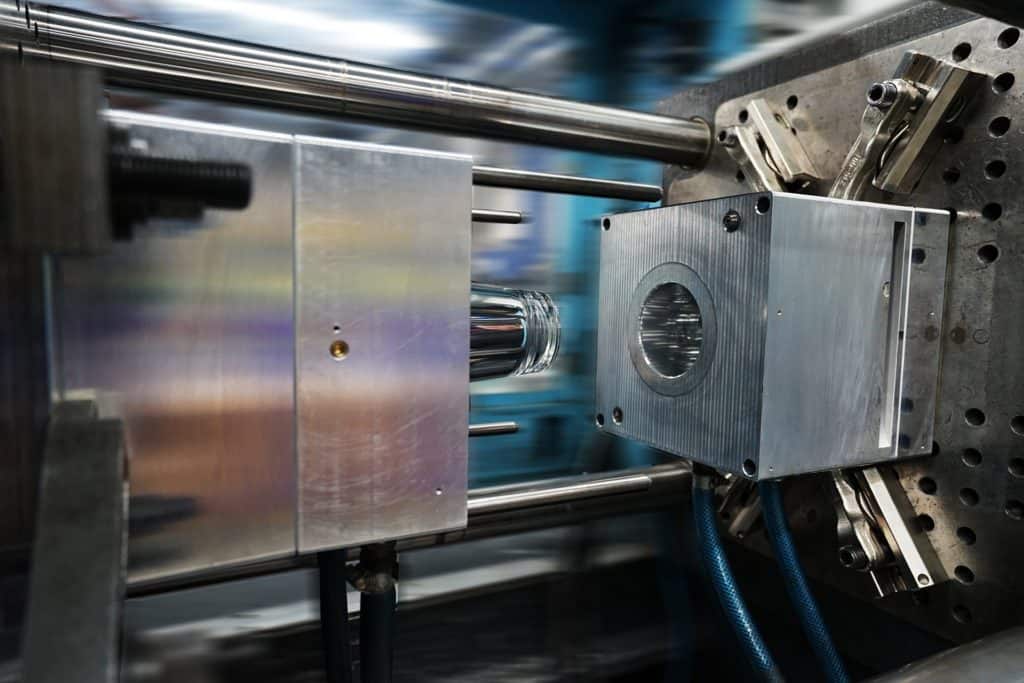

Das Spritzgießen ist unser Standardprozess zur Herstellung von Prototypen und Kleinserien bis 100.000 Stk. Das Fertigen von Prototypen und Kleinserien entsteht aus hochwertigen Aluminiumspritzgusswerkzeugen. Unser Service: schnell und präzise –> Wir bieten Durchlaufzeiten ab 24 Stunden und Lieferungen ab Stückzahl 1.Wir verarbeiten alle gängigen Thermoplaste und bieten unseren Kunden die Möglichkeit auf unsere Standardmaterialien zurück zu greifen oder das Material bei zu stellen.

Was sind die Vorteile von Spritzguss?

German mold service 24 bietet Spritzgießen mit kurzen Durchlaufzeiten, Sie erhalten Ihre Prototypen oder Serien innerhalb von wenigen Werktagen. Weitere Vorteile sehen wir im, Vergleich zu generativen Verfahren, im Bereich der schnellen Reproduzierbarkeit sowie in den Festigkeiten der Werkstoffe bedingt durch den Herstellprozess und der Materialvielfalt.

Was ist Spritzguss und wie funktioniert es?

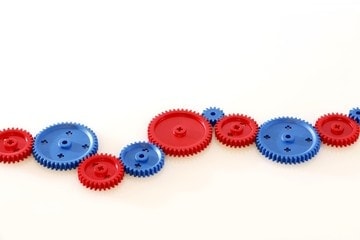

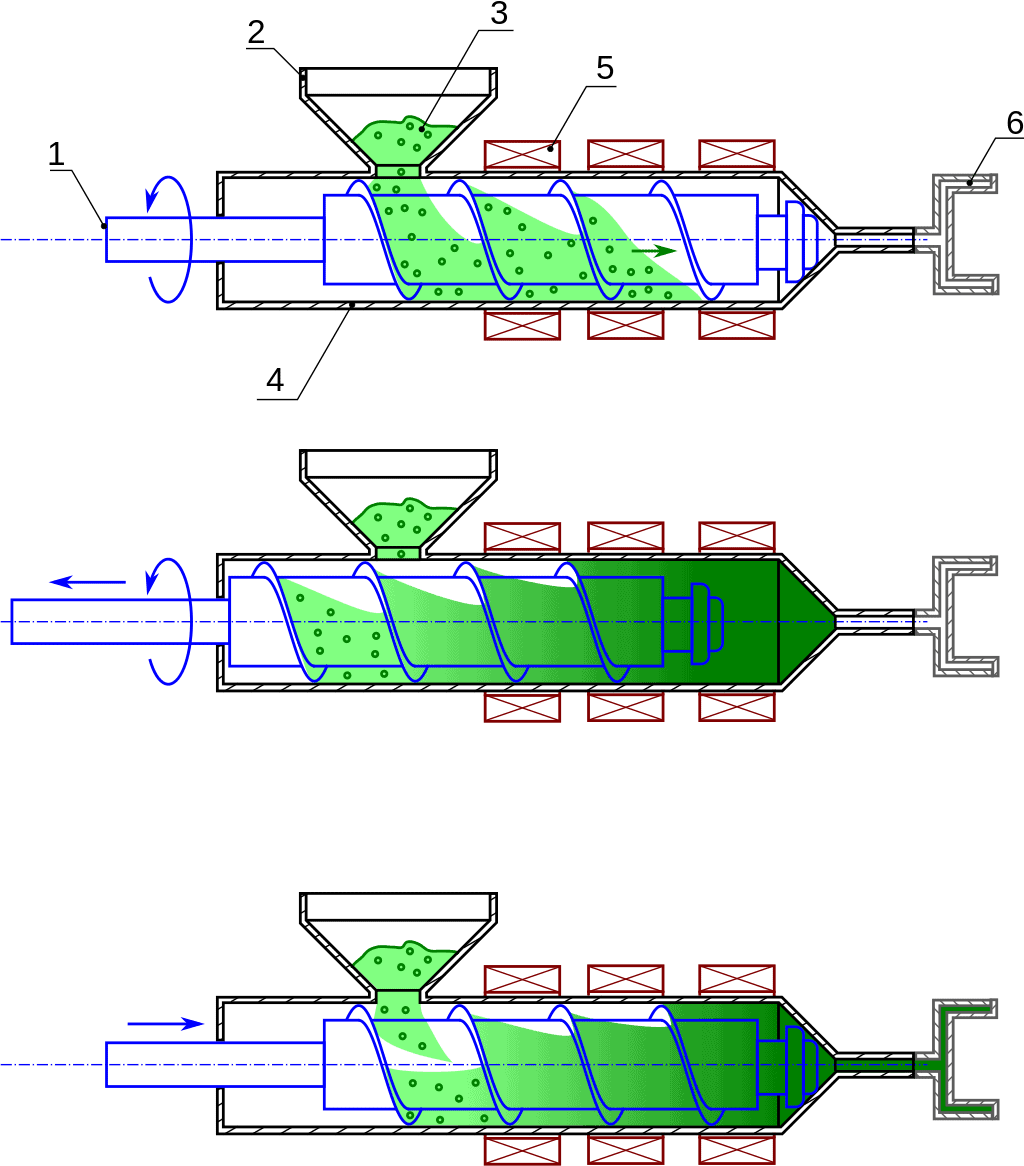

Das Spritzgießen, oder Spritzguss, ist ein Urformverfahren und wird zum größten Teil in der Kunststoffverarbeitung eingesetzt . Dabei wird mit einer Spritzgießmaschine der jeweilige Werkstoff (Kunststoffgranulat) erhitz, dadurch verflüssigt (plastifiziert) und in eine Form, dem Spritzgießwerkzeug, unter hohem Druck eingespritzt. Im Spritzgusswerkzeug geht das geschmolzene Granulat durch einen Abkühlprozess wieder in den festen Zustand über und wird nach dem Öffnen des Werkzeuges als Fertigteil entnommen. Dies geschieht über ein Auswerfersystem. Auswerfer schieben das Kunststoffteil aus dem Spritzgießwerkzeug und machen somit die Entformung möglich. Der Hohlraum, die Kavität, des Werkzeuges bestimmt dabei die Form und die Oberflächenstruktur des fertigen Teiles.

1. Schnecke

2. Einfülltrichter

3. Kunststoffgranulat

4. Plastifizierzylinder

5. Heizbänder

6. Spritzgießwerkzeug (Kavität)

Mit diesem Verfahren lassen sich direkt verwendbare Formteile in größeren Stückzahlen herstellen.

Das Spritzgießen erlaubt eine hohe Wahl an Möglichkeiten für Form und Oberflächenstukturen in der Kavität wie z. B. polierte, glatte, raue, sowie feine Oberflächen, aber auch Narbungen für berührungsfreundliche Bereiche, Gravuren und Farbeffekte. Dies macht es zu einem der weitestverbreiteten Verfahren zur Massenherstellung von Kunststoffteilen in praktisch allen Bereichen.

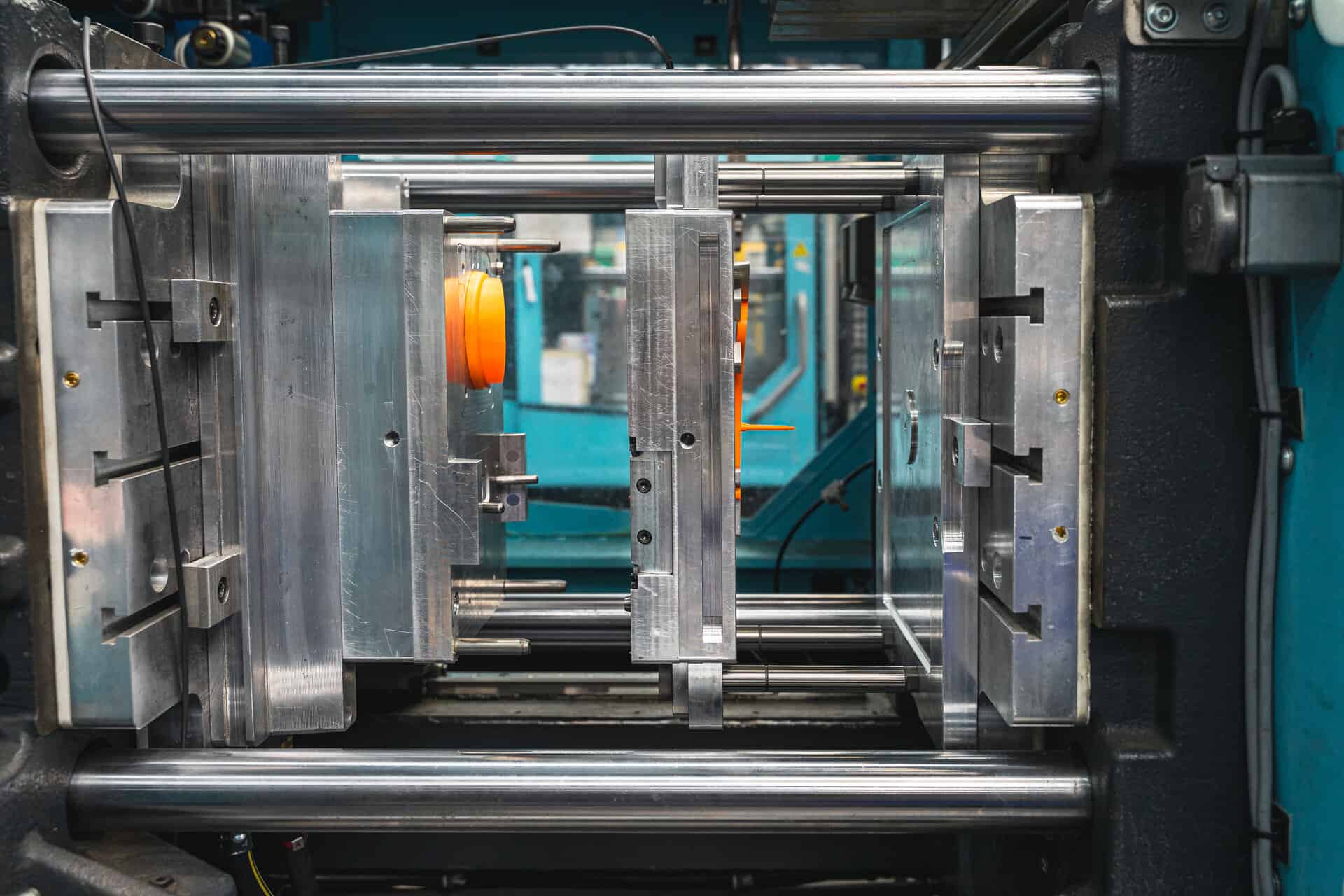

Die Kavität bei Spritzguss

Spritzgießwerkzeuge bestehen aus vielen Einzelteilen. Hierbei unterscheiden wir Normteile und speziell hergestellte Teile welche die Negativform (Kavität) des zu fertigenden Teils abbilden. Diese Negativformen werden zu jedem Spritzgießteil individuell hergestellt. Normteile hingegen sind Standardteile und können immer wieder verwendet werden.

GMS-24 arbeitet mit einem eigenen Normteilesystem, hierbei ist der Vorteil, dass nur der Formgebende Bereich, die Kavität, hergestellt werden muss. Die ist im Bereich von Prototypen wichtig um die Herstellkosten niedrig zu halten und um Zeit zu sparen.

Die Kavität ist also der Hohlraum, im Spritzgießwerkzeug, in dem die heiße Kunststoffmaße eingespritzt wird.

Entformung im Spritzgießwerkzeug

Als Entformen wird das Herauslösen des erstarten Teils aus dem Spritzgießwerkzeug bezeichnet. Dies kann im Prototypenwerkzeug auf ganz verschiedene Art geschehen. Gängig ist ein Auswerfersystem, dies sind zylinderförmige Stifte die durch eine Hydraulik in der Spritzgießmaschine angetrieben werden und durch eine Linearbewegung das Kunststoffteil herausschieben. Neben ganz gewöhnlichen Ausstoßern verwenden wir im Prototypenwerkzeug auch Flachausstoßer oder Abstreifer.

Oberflächenstrukturen beim Prototypenspritzguss

Auch im Bereich von Prototypen und Kleinserien sind verschiedene Oberflächenbeschaffenheiten notwendig. Dies kann ganz unterschiedliche Gründe haben. Wir unterscheiden zwischen Funktionsflächen und Sichtflächen. Gängig im Bereich technischen Bauteilen ist die Bezeichnung „technisch glatt“. Hier verstehen wir eine ganz fein gefräste Oberfläche die stellenweise auch glänzend sein kann.

In Bereichen der Verpackung werden häufig Spritzgießteile mit optisch ansprechenden Oberflächen benötigt, auch das ist im Prototypenwerkzeug möglich. Hierzu greifen wir häufig auf die Sandstrahltechnik zurück. Durch die verschiedenen Körnungen können sehr feine, aber auch grobe Oberflächen hergestellt werden. Wir orientieren uns hier an der VDI 3400.

Hinweiß: raue Oberflächen benötigen auch eine gewisse Entformschräge. Das bedeutet, dass Flächen nicht vertikal stehen dürfen, sondern leicht angeschrägt sind. Gängig sind 1° – 5° Entformschräge. Grundsätzlich gilt: je rauer die Oberfläche desto größer muss auch der Winkel sein.

Schwindung und Schwundverhalten bei Spritzguss

Durch das erwärmen des Kunststoffgranulats in der Plastifiziereinheit dehnt sich die Masse aus, es entsteht also ein größeres Volumen als bei Raumtemperatur. Dieser Volumenunterschied muss in der Werkzeugkonstruktion berücksichtigt werden. Das bedeutet die Kavität wird etwas größer gefertigt als das spätere Bauteil tatsächlich ist. Gängige Werte sind zwischen 0,5% -2,5%. Dies ist von vielen Parametern abhängig. In erster Linie aber vom verwendeten Material und den Verarbeitungsparametern.

Temperierung im Prototypenbau

Das Spritzgusswerkzeug muss je nach Material auf eine bestimmte Temperatur gebracht werden. Hierzu wird mit separaten Temperiergeräten gearbeitet. Meistens werden die Auswerferseite und die Düsenseite mit je einem Temperiergerät versorgt. Dabei ist die Werkzeugtemperatur deutlich niedriger als die Massetemperatur der Kunststoffschmelze. Das ist wichtig damit die flüssige Kunststoffmaße im Spritzgusswerkzeug erstarren kann und ohne Deformierung entformt werden kann.

Anders als im Serienwerkzeugbau wird im Rapid-Tooling meist auf eine Konturnahe Kühlung verzichtet. Dies hat zwei Gründe, zum einem können die Spritzgusswerkzeuge wirtschaftlicher hergestellt werden und zum anderen ist die Wärmeleitung im Aluminium um den Faktor 8 höher als im Stahl.

Die drei wichtigsten Kriterien in Abhängigkeit der Werkzeugtemperierung sind:

- Teileverzug und Schwundverhalten

- Oberflächenqualität

- Zykluszeit

Anguss und Angusssystem

Der Anguss ist ein Teil des Spritzprozesses welches zwar im Spritzgusswerkzeug abgeformt wird aber nicht Bestandteil des Spritzlings ist. Dieser wird im Kanal zwischen Spritzling und Plastifiziereinheit gebildet. Das Angusssystem dient als Verbindungsweg der Schmelze zum Spritzling. Die Dimensionen das Angussystems sind maßgeblich für die Qualität des Spritzteils. Dieses muss sowohl an das Spritzteil sowie an die Fließeigenschaften des Kunststoffgranulats angepasst werden.

Es gibt eine Vielzahl an Angussvariationen. Im Rapid-Tooling verwenden wird meistens den automatisch abreisenden Tunnelanguss

- Stangen- oder Kegelanguss: für besonders große und dickwandige Teile

- Band- oder Filmanguss: Hier ist das Füllverhalten über die gesamte Breite des Teils, um Spannungen und Verzug zu reduzieren.

- Schirmanguss: gut geeignet für rotationssymmetrische Teile.

Folgende Angussarten werden selbständig abgetrennt:

- Abreiß-Punktanschnitt: Hierfür benötigen wir ein Dreiplattensystem. Der Anguss wird so ausgestaltet, dass eine dünne Sollbruchstelle am Anschnitt entsteht, die beim Entformen von selbst reißt.

- Tunnelanguss: Hier trennt eine Schneidkante beim Öffnen des Werkzeuges den Anguss vom Formteil ab.

Unser Teilespektrum

Gehäuse, Abdeckungen, Spulenkörper, Zahnräder, Stecker, Lichtleiter, Umspritzung von Kabel, Umspritzung von Kontakten, Umspritzung von Buchsen.

Materialien

Wir verarbeiten alle gängigen Thermoplaste und Hochleistungskunststoffe wie LCP, PEEK, TPE, PA etc.

Unsere Leistungen

Rapid-Tooling

Kunsttoffteile aus dem Aluminiumwerkzeug

Prototypen Spritzguss

Vorserien und Kleinserien

CNC-Fräsen

CNC-Fräsen aus Aluminium

Immer für Sie erreichbar

+49 (0) 6071 50820-0 oder

service@gms-24.de

Gerne besprechen wir Ihr Projekt persönlich mit Ihnen. Rufen Sie uns gerne an, schreiben Sie uns oder hinterlassen Sie Ihre Kontaktdaten.