Wie können die Kosten für ein Spritzguss-Werkzeug auf ein Minimum reduziert werden?

Die günstigsten Spritzgusswerkzeuge werden aus Aluminium gebaut.

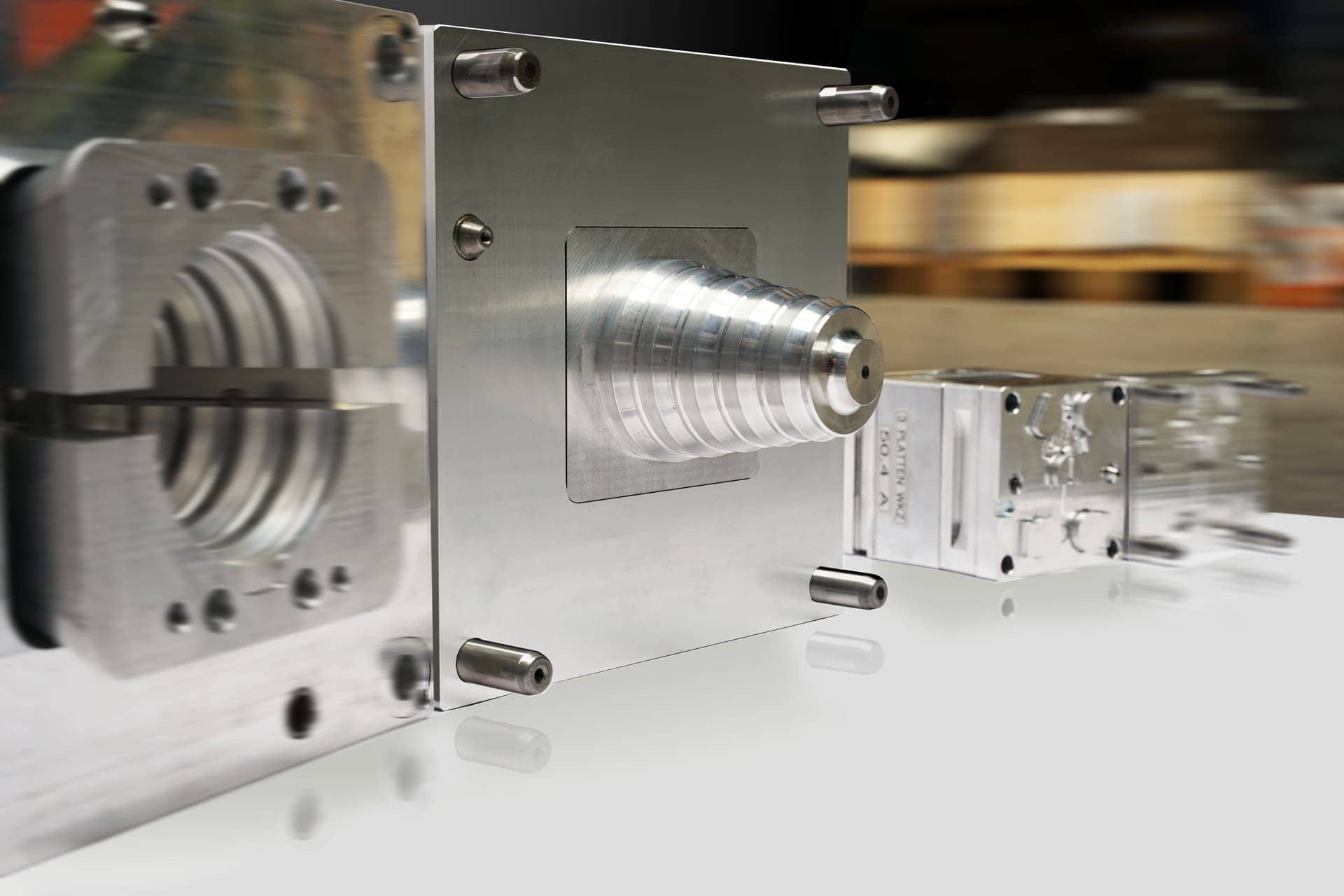

Bei GMS-24 arbeiten wir mit einem Werkzeugstammsystem. Das bedeutet, der Grundaufbau des Spritzgusswerkzeugs wird nicht für jedes Projekt neu angefertigt. Dieses Stammsystem ist in verschiedenen Größen vorhanden und muss vom Kunden nicht bezahlt werden. Damit werden die Kosten für den Kunden schon enorm reduziert.

Die Geometrie Ihres Bauteils ist entscheidend für die Kosten des Spritzgusswerkzeugs.

Hier gilt, je aufwändiger und detailreicher das Bauteil, desto höher sind auch die Kosten der Spritzgusswerkzeuge.

Was können Sie tun um die Kosten zu reduzieren?

- „Saubere“ CAD bereitstellen

- Auf Spritzguss gerechtes Design achten

- Hinterschneidungen vermeiden

- Tiefe Versteifungsrippen vermeiden

- Filigrane Konturen vermeiden

- Genug Platz für Auswerferstifte und Angusssystem

Spritzguss-Teil Kosten

Wie können die Kosten für ein Spritzguss-Teil auf ein Minimum reduziert werden.

Bei GMS-24 arbeiten wir mit Spritzgussmaschinen der Hersteller Arburg und Demag. Hier beliefern wir unsere Kunden ab Stückzahl 1 bis 100.000. Um die Kosten möglich gering zu halten arbeiten wir mit Standard-Prozessen.

Was können Sie tun um die Kosten für ein Spritzgusssteil zu reduzieren?

- Dünne Wandstärken (1-3mm) das reduziert die Zykluszeit

- grobe Toleranzen

- günstige Kunststoff-Materialien

- hohe Stückzahlen

- glatte Oberflächen

- wenn Teile als Schüttgut verpackt werden dürfen

Was beeinflusst die Kosten für ein Spritzgusswerkzeug.

Erfahrungsgemäß ist es nicht immer einfach gleichzeitig die Bauteilanforderungen und die entsprechenden Kosten dafür möglichst gering zu halten. Hier eine Auflistung der entsprechenden Kostentreiber.

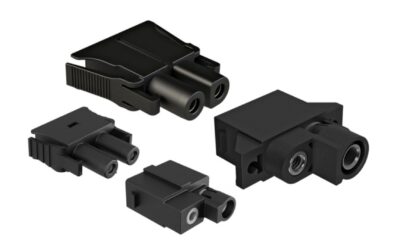

Hinterschneidungen / Hinterschnitte am Spritzgussteil

Hinterschnitte entstehen meist in Bereichen von Gewinde, Verschnapungen bzw. Rasthacken. Die Herstellung dieser Geometrien muss meisten mit zusätzlichen Elementen hergestellt werden. Hierzu nehmen wir Schieber oder Handentnahmeteilen.

Es gibt allerdings auch Möglichkeiten zur Vermeidung, z.B. umspritzen von Gewindebuchsen.

Hierzu beraten wir Sie gerne.

Bauteilverrundungen / Radien am Spritzgussteil

Bei GMS-24 werden die Spritzgusswerkzeuge nahezu immer gefräst. Das hält die Kosten niedrig. Bei der Fräsbearbeitung entsteht immer auch ein Radius, dies ist technologiebedingt. Deswegen raten wir unseren Kunden immer mit möglichst großen Verrundungen zu arbeiten. Dies erleichtert uns die Arbeit, den Kostenvorteil geben wir im Gegenzug an den Kunden zurück.

Formtrennung / Trennebene im Spritzgusswerkzeug

Plane Formtrennungen sind am einfachsten herzustellen. Die Formtrennung zwischen den beiden Formhälften ist gerade bzw. plan. Formtrennungen können aber auch geometriebeding einer Kurve ähneln. Man spricht von Freiformflächen. Diese sind grundsätzlich auch gut herstellbar, der Aufwand ist allerdings deutlich höher und zeitaufwändiger. Das treibt die Kosten des Spritzgusswerkzeugs nach oben.

Entformungsschrägen am Spritzgussteil

Entformschrägen dienen zur leichteren Entformung des Bauteils, das bedeutet ein leichteres Herausbringen des Kunststoffteils aus dem Spritzgusswerkzeug.

Strukturierte Oberflächen müssen immer eine Entformschräge haben, sonst kommt es zu optischen Schäden am Bauteil, z.B. Ziehspuren.

Wir empfehlen 2-5 Grad.

Auch Versteifungsrippen sollten immer eine Entformschräge haben.

Wir empfehlen 1-2 Grad.

Optische Oberflächen / technische Oberflächen

Bei GMS-24 bieten wir eine Vielzahl von Oberflächen an.

Hier eine Auflistung der Oberflächen nach der Intensität der Kosten.

- Technisch glatt (sehr sauber gefräst) so kommt das Werkzeug von der Fräsmaschine

- Feine Strukturen für optische Oberflächen

- Polierte Oberflächen

Hier beraten wir Sie gerne um Ihren Anforderungen optimal gerecht zu werden.

Wandstärke des Spritzgussteils

Grundsätzlich gilt die Regel das gleichmäßige Wandstärken zu besseren Bauteilqualitäten führen. Mögliche Fehlerquellen bei Nichteinhaltung dieser Regeln sind:

- Bauteilverzug

- Optische Mängel

- Lunkerbildung

- Maßabweichugen

Toleranzen von Spritzgussteilen

Grundsätzlich baut die Präzision von Kunststoffteilen auf eine vielerlei von Kriterien auf. Hier spielen verschiedene Dinge eine Rolle:

- Der gewählte Kunststoff: Kunststoffe mit Füllstoffen z.B. Glasfasern führen auch immer zu Bauteilverzug (PA66 GF30). Ungefüllte Kunststoffe können frei Schwinden, das begünstigt den Verzug

- Die Bauteilgeometrie: bestimmte Geometrien begünstigen auch den Verzug und somit die Maßabweichungen. Ein Beispiel ist der sogenannte Kasteneifall (Rechteck -Geometrien die beim Abkühlen nach innen eine Krümmung bilden)

So gibt es eine Vielzahl an Fehlerquellen die man aber durch eine technische Durchsprache mit uns gut in den Griff bekommen kann.