Zusammenfassung des Spritzgussverfahrens, kurz und knapp.

Der Kunststoff liegt in Granulatform vor. Dieses Granulat wird der Plastifiziereinheit über einen Trichter zugeführt. Durch Heizbänder und Druck wird das Granulat plastifiziert und somit Schmelzförmig.

Wenn es seine Verarbeitungstemperatur erreicht hat, wird es in das geschlossene Spritzgießwerkzeug aus Aluminium mit hohem Druck eingespritzt. Durch das temperierte Rapid-Tooling Werkzeug wird der Kunststoff formstabil. Das Spritzgießwerkzeug kann geöffnet werden. Das Kunststoffteil wird nun über das Auswerfersystem aus dem Werkzeug ausgestoßen. Der Zyklus kann von vorne beginnen.

Wir erklären Ihnen im Folgenden, wie das Spritzgussverfahren im Detail angewandt wird:

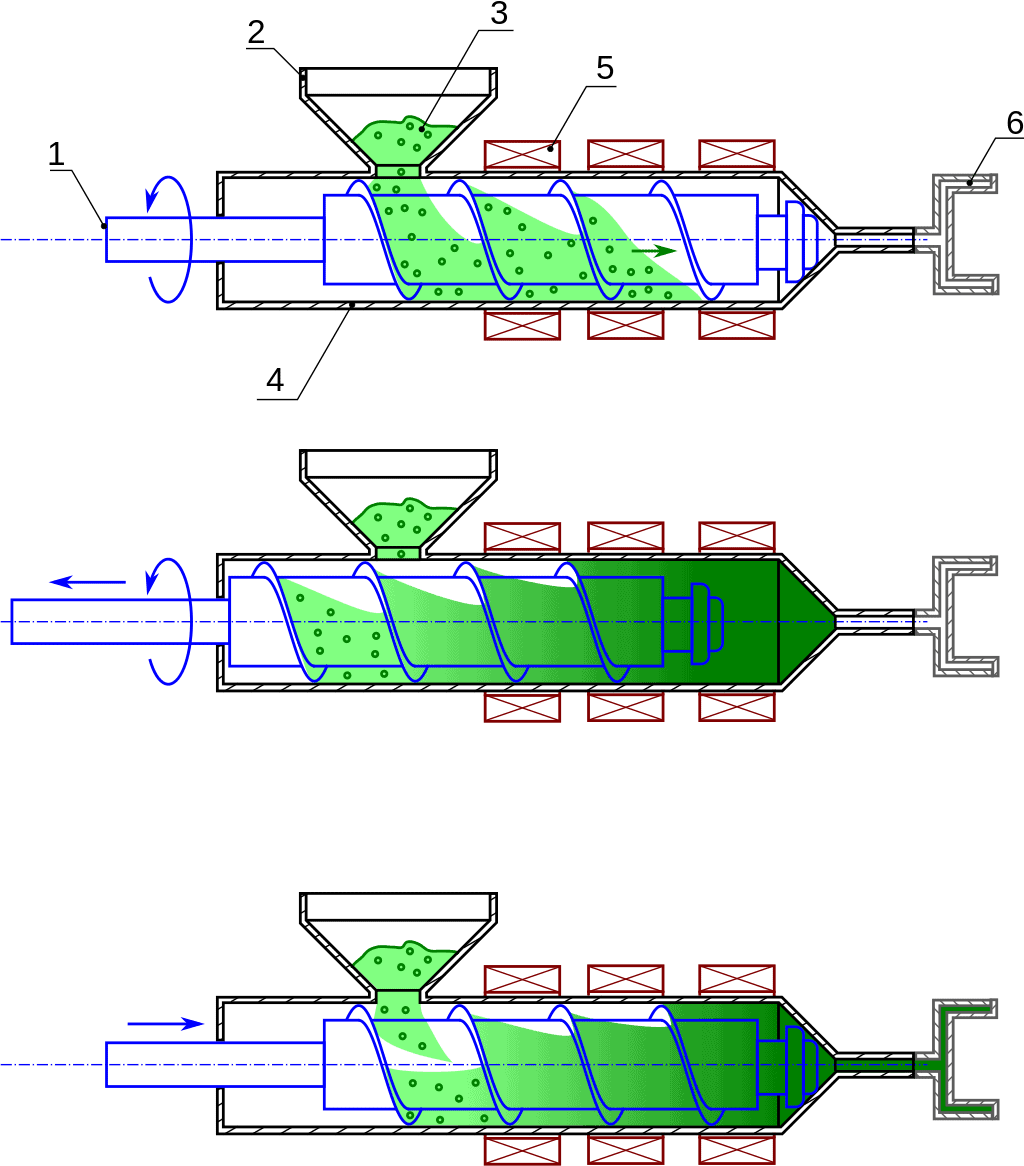

Schritt 1: Dosieren und Plastifizieren des Kunststoffmaterials

Die Kunststoffgranulate werden händisch oder vollautomatisch in den Fülltrichter eingeführt. Dann drängen die Granulate in die Einfüllöffnung, die zwischen Zylinder und Schnecke ist. Durch eine Rotationsbewegung der Schnecke im Zylinder wird das Granulat Richtung Zylinderspitze gefördert. Wodurch das Kunststoffmaterial plastifiziert, also aufgeschmolzen wird. Die Kunststoffgranulate werden beim Plastifizieren in einen thermoplastischen Zustand überführt. Die plastifizierte Masse muss auf den Bedarf des entsprechenden Teils dosiert werden, das Volumen des Bauteils sollte daher bekannt sein. Es wird also entsprechend genug schmelzeflüssiges Material im Zylinder zur Verfügung gestellt. Die Schnecke muss so lange rotieren, bis die richtige Dosierung erreicht ist. Ist das erreicht, dann bewegt sich die Schnecke, zur Entlastung nach hinten.

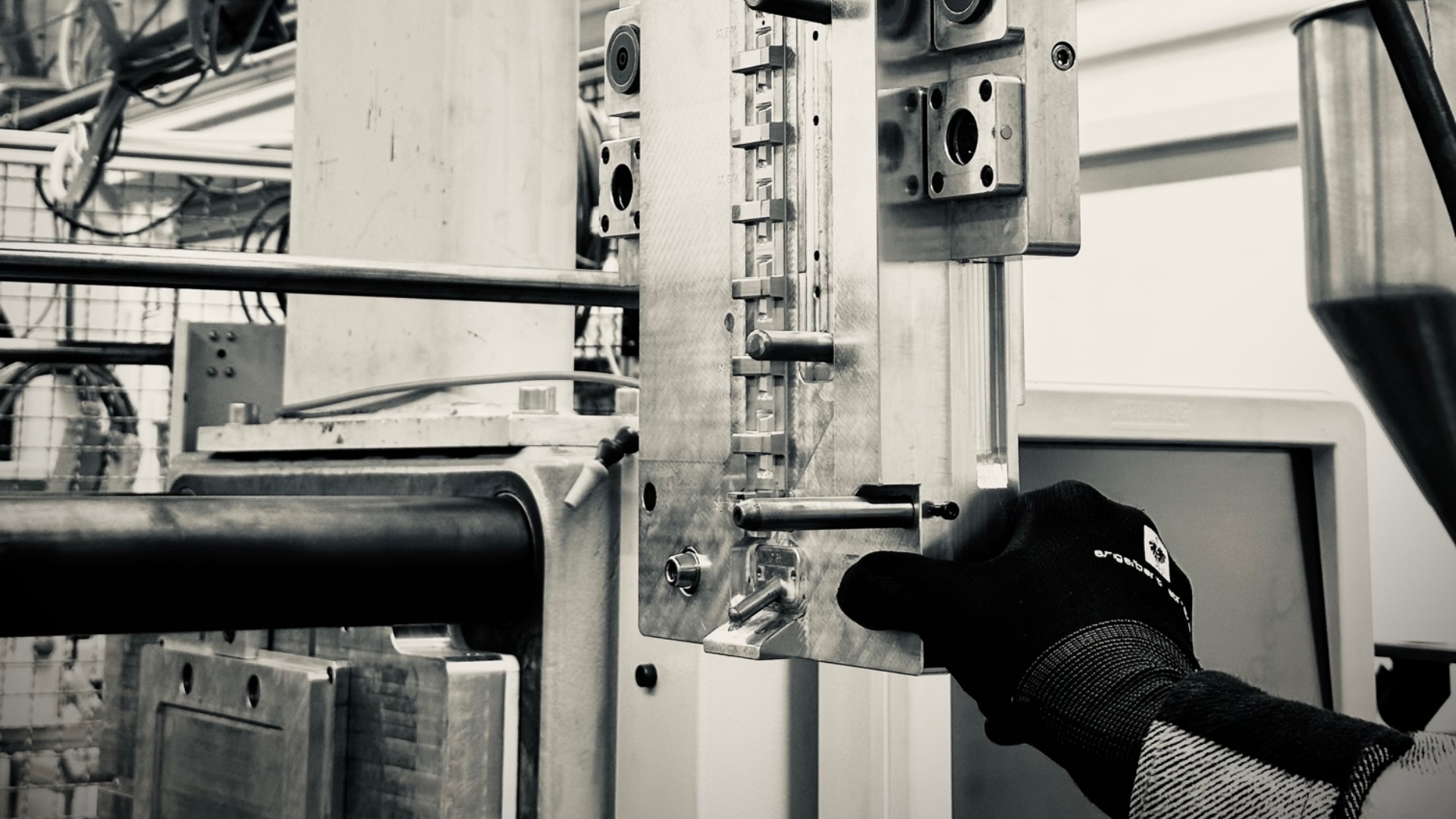

Schritt 2: Einspritzen des Kunststoffmaterials

Das Spritzgießwerkzeug aus Alu muss geschlossen sein. Erst wenn die Schließkraft voll aufgebaut ist, kann die Plastifiziereinheit auf das Werkzeug fahren und einspritzen. Die Einspritzzeit ist abhängig vom Volumen des Bauteils. Es gilt je schneller desto besser. Üblich ist ca. 0,5 -2 Sekunden, größere Bauteile brauchen etwas mehr Zeit. Anschließend wird noch Nachdruck aufgebaut, dieser wirkt dem Bauteilschwund entgegen. Auch hier sind die Zeiten je nach Bauteil und Wandstärke überschiedlich. Wenn der Spritzvorgang beendet ist, dann kühlt im Werkzeug die Schmelze ab. Durch die Abkühlung kommt es zu einer Volumenschwindung, die einen Einfluss auf die Maßhaltigkeit und auf die Oberflächenqualität des Kunststoffteils hat. Dieses Problem löst die Spritzgussmaschine, in dem sie einen reduzierten Druck aufbaut, wodurch noch mehr Material in die Kavität nachfließt. Die Schwindung ist durch das Nachdrücken ausgeglichen. Diese Schwindung wird auch in der Werkzeugkonstruktion berücksichtigt, in dem die Kavität größer gefertigt wird als das spätere Bauteil tatsächlich ist. Gängige Werte sind zwischen 0,5%- 2,5%. Wenn der Anguss erstarrt und der Siegelpunkt erreicht ist, wird der Vorgang gestoppt.

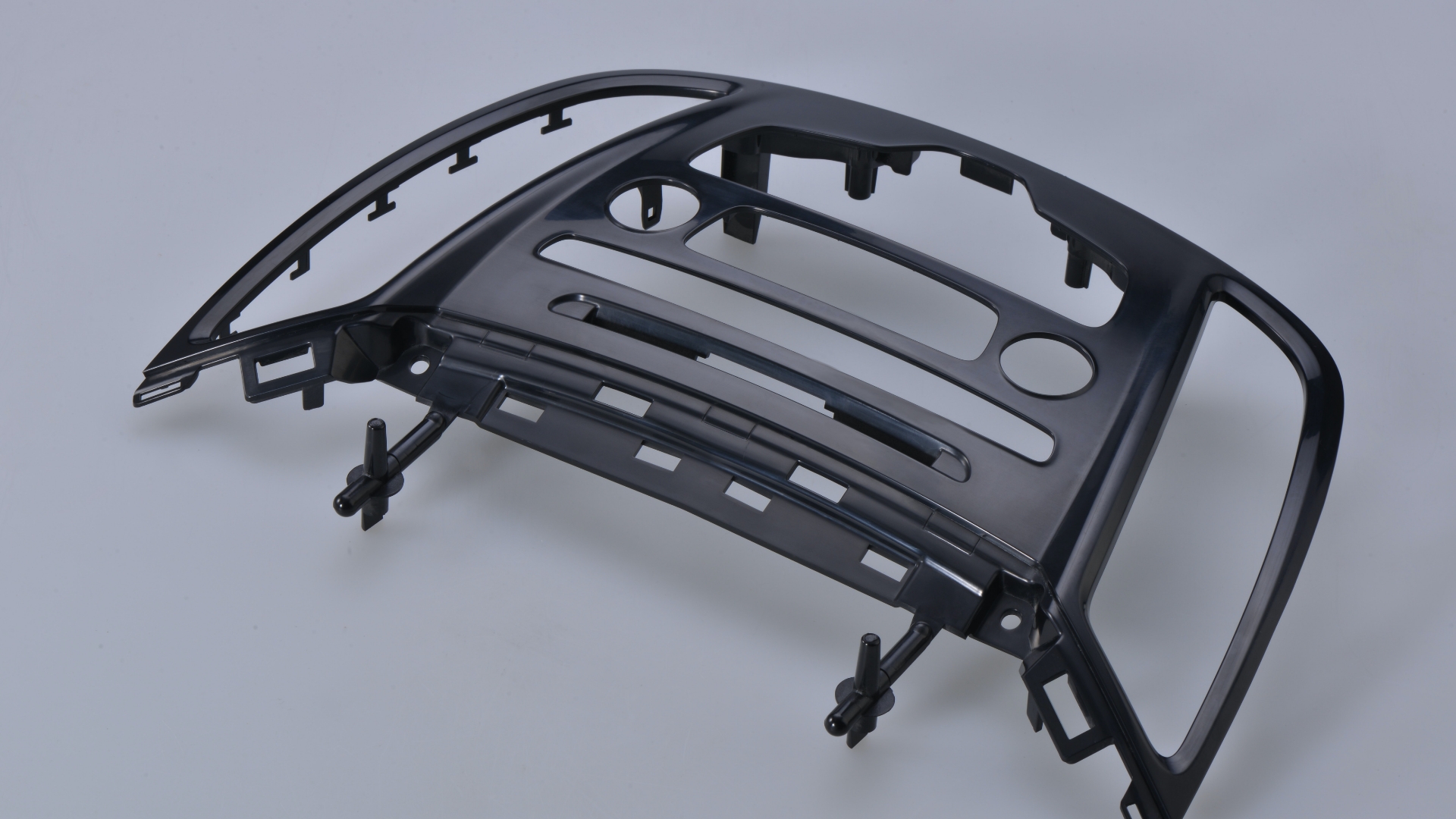

Schritt 3: Entformen des Kunststoffteils

Ist die Nachdruckzeit abgelaufen, wird das Bauteil noch abgekühlt. Das ist notwendig, um das Kunststoffteil formstabil zu bekommen. Die Kühlzeit steht in Abhängigkeit von der dicksten Wandstärke des Bauteils. Je dicker ein Bauteil, desto länger die Kühlzeit.

Ist die Kühlzeit abgelaufen, öffnet das Spritzgießwerkzeug. Nun wird das Bauteil über die Auswerferstifte aus dem Werkzeug ausgeworfen. Gleichzeitig beginnt Schritt 1, das Dosieren der Schmelze für den nächsten Zyklus.