Die Besonderheit von LCP (liquid-Crystal polymer)

Vor allem im Mikrospritzguss, mit dünnwandigen Bauteilen, findet LCP seine Anwendung. LCP steht für liquid-crystal polymer (flüssigkristalline Kunststoffe).

Die mechanischen Eigenschaften sind vergleichsweise hoch. Das Zug-Modul liegt je nach Hersteller bei 11500 MPa. (LPC GF15).

Unter den Thermoplasten ist LCP als Sonderwerkstoff zu betrachten.

Die großen Moleküle bleiben im Schmelzezustand kristalinförmig. Die Form entspricht der eines länglichen Stäbchens. Dieser molekulare Aufbau hat einen großen Einfluss auf die Eigenschaften des Werkstoffs. Der Wärmeinhalt der Schmelze ist so gering, dass bei Stillstand des Schmelzeflusses die Kristallisation unmittelbar eintritt.

Die Fließfähigkeit des Materials ist abhängig von der Scherung. Steigt die Scherung, steigt auch die Viskosität des Materials. Genau deshalb wird es oft für dünnwandige Bauteile verwendet.

Um eine Verbesserung der mechanischen Eigenschaften zu erreichen, muss mit einer hohen Scherung des Materials gearbeitet werden. Die Moleküle erreichen bei geringen Wandstärken eine bessere Orientierung und somit eine höhere Festigkeit. Dies erreicht mal mit geringen Durchmessern des Angusssystems und hohen Einspritzgeschwindigkeiten.

Eigenschaften von LCP

- Hohe Festigkeiten

- Gute Zähigkeit

- Temperaturbeständigkeit bis zu 300 °C

- Gut geeignet für dünnwandige Bauteile

- Geringe Wärmeausdehnung

Typische Anwendungsbereiche

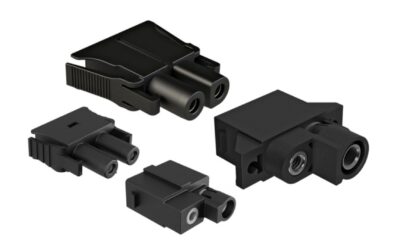

- Bauteile mit filigranen Strukturen oder Rippen

- Elektroindustrie

- Elektronikindustrie

- Automative

Die Moleküle haben die Form von „Stäbchen“ und orientieren sich bei Spritzgießen parallel zur Werkzeugwand. Im Inneren des Formteils wird die Orientierung durch die Glasfaser verringert.

Siehe Abbildung:

Verarbeitung von LCP auf einer Spritzgießmaschine

Es wird empfohlen, Schmelzetemperaturen von 350°C-400 °C zu verwenden. Weiterhin sollte die Spritzgießmaschine eine längere Einzugszone haben und eine vier-Zonen Schneckentemperierung.

Die Materialvorbereitung sollte am besten mit einem Trockenlufttrockner erfolgen. Die Restfeuchte sollte max. 0,01 % betragen.

Die Trocknungsdauer liegt bei 3–4 Stunden.

Bei der Auslegung des Spritzgusswerkzeugs aus Aluminium sind einige Details zu beachten.

- Auslegung des Angusssystems im Spritzgusswerkzeug

- Sehr gute Entlüftung des Spritzgusswerkzeugs

- Hohe Einspritzgeschwindigkeiten

Angussauslegung:

Laut Hersteller sollte der Kaltkanalverteiler, im Aluminiumspritzgusswerkzeug, bei ca. 150 % der allgemeinen Bauteildicke entsprechen.

Um eine ausreichende Scherung ins Material zu bekommen, sollte der Anschnitt nicht mehr als 50 % der Bauteildicke haben.

Wird ein drei-Plattensystem oder Heißkanal verwendet, sollte eine Nebenkavität verwendet werden. Dies hat den Zweck bei Pfropfenbildung das kalte Material nicht in die Kavität zu führen.